1C:ERP Üretim Alt Sistemi

1C:ERP Üretim Alt Sistemi 1C:ERP'deki "Üretim" alt sistemini keşfedin. Üretim işletmeleri için 1.000'den fazla uçtan uca süreci destekleyen eksiksiz bir çözümdür.

Neden "Üretim" Alt Sistemini Kullanmalısınız?

1C:ERP'deki üretim yönetimi süreçlerinin temel faydaları şunlardır:

Yüksek kaliteli müşteri hizmeti sunma

- Müşteri isteklerine göre uygulanabilir üretim zaman çizelgeleri sağlama

- Müşterilere karşı son teslim tarihleri ve ürün çeşitliliği ile ilgili yükümlülüklerin zamanında yerine getirme

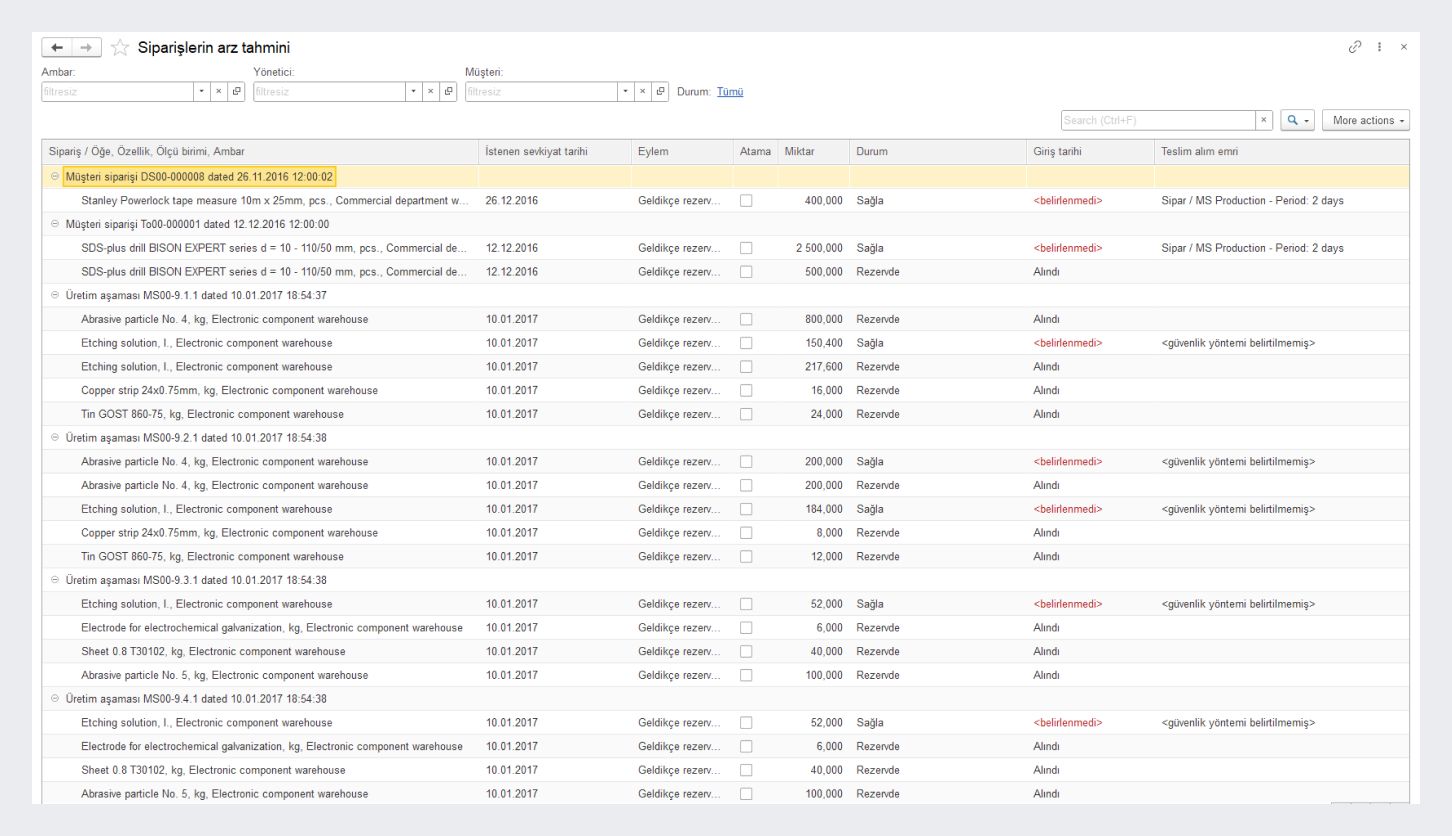

- Siparişin karşılanma sürecinin takibi

Esnek operasyon yönetim sistemi

- Sipariş karşılama için öncelikleri yönetme

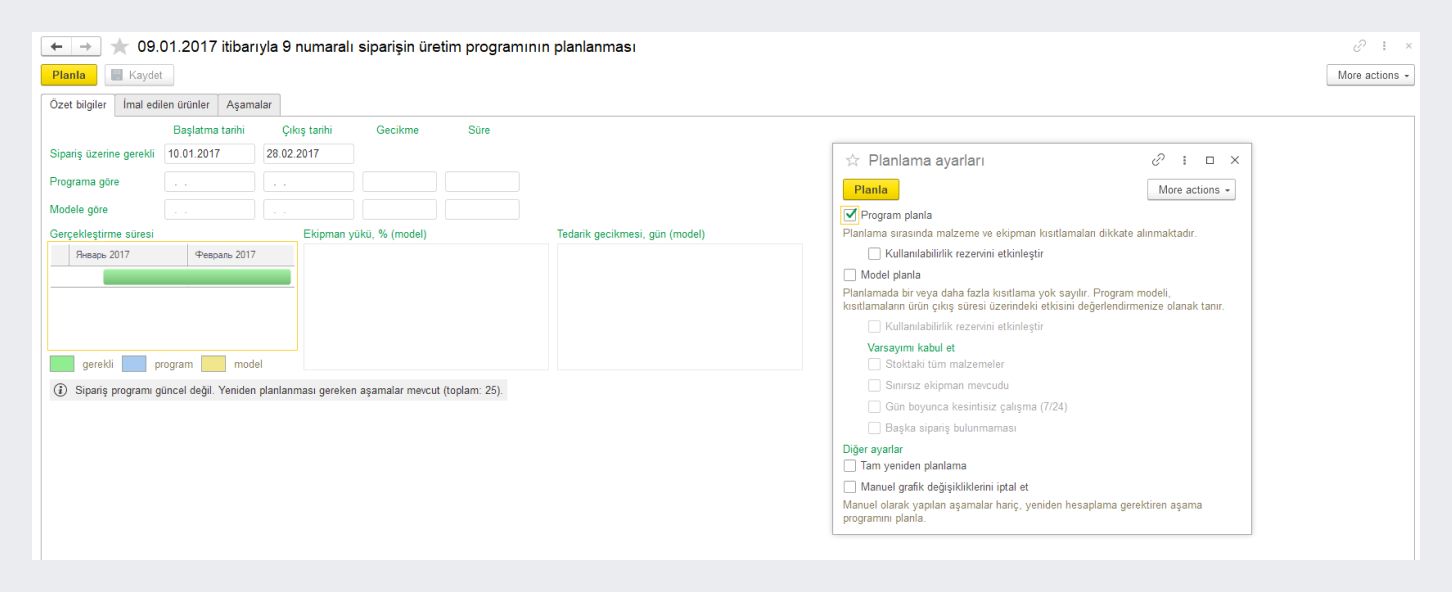

- Mevcut kapasiteler ve kaynaklarla uyumlu üretim programı oluşturma

- Yeniden planlama dahil olmak üzere programdaki sapmalar ve siparişlerdeki değişikliklere hızlı bir şekilde yanıt verme

Üretim kaynaklarının etkin kullanımı ve maliyet düşürülmesi

- Dış veya iç talep tarafından yönlendirilmeyen faaliyetlerin hariç tutulması

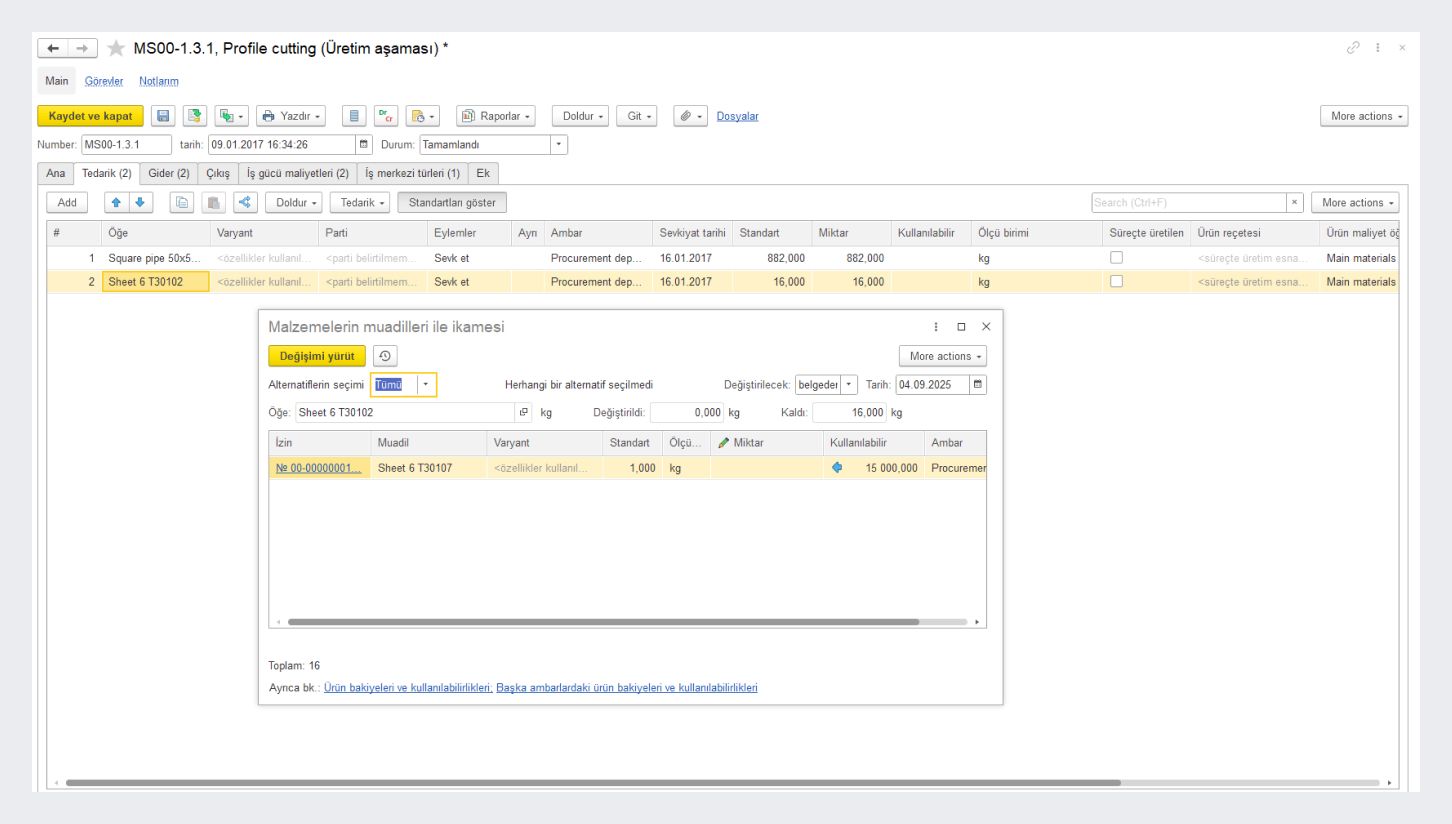

- Standartlara uygunluğun ve ikame veya alternatif ürünlerin kullanımının denetlenmesi

- Personel motivasyonu

1C:ERP'de Üretim Planlama Seviyeleri

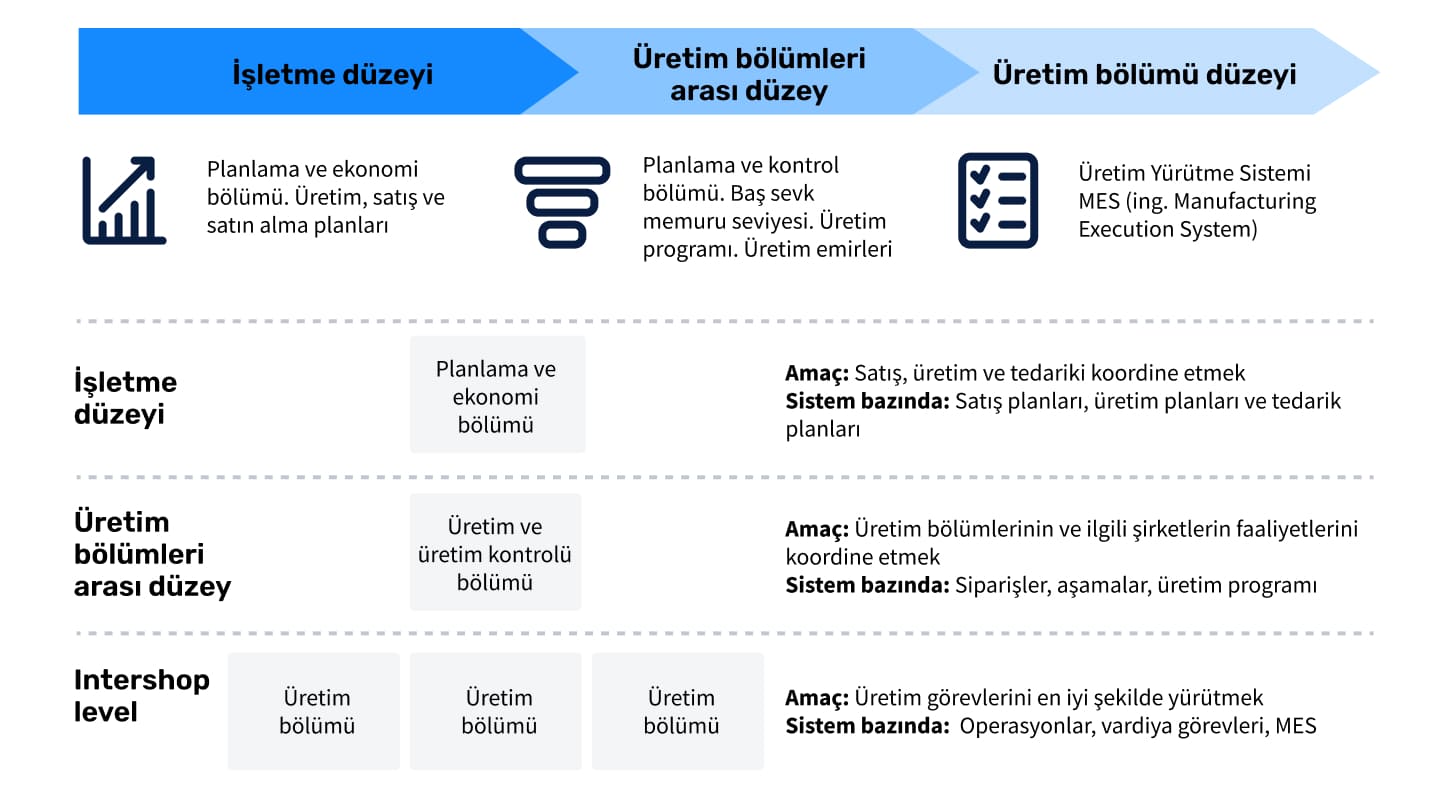

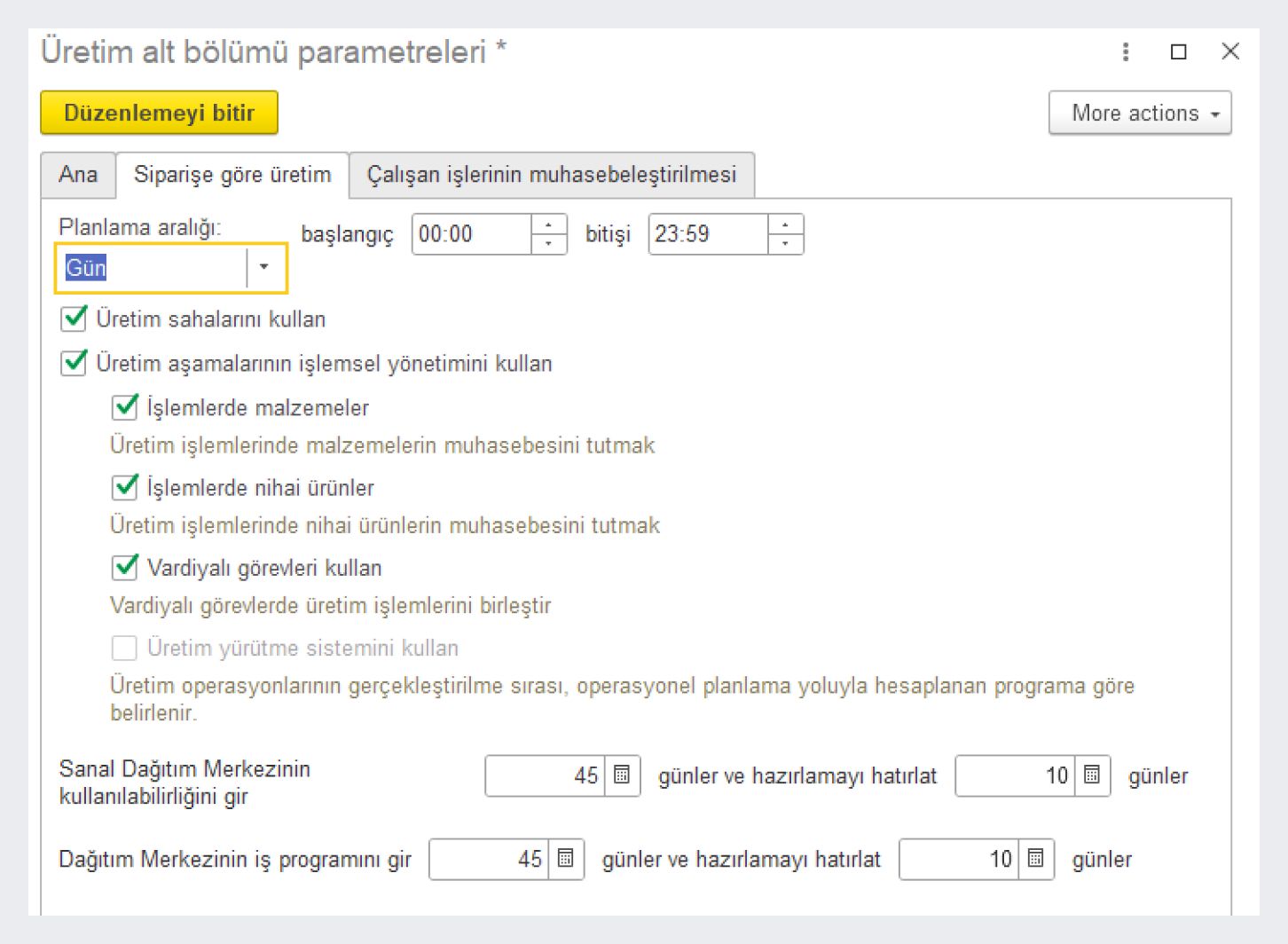

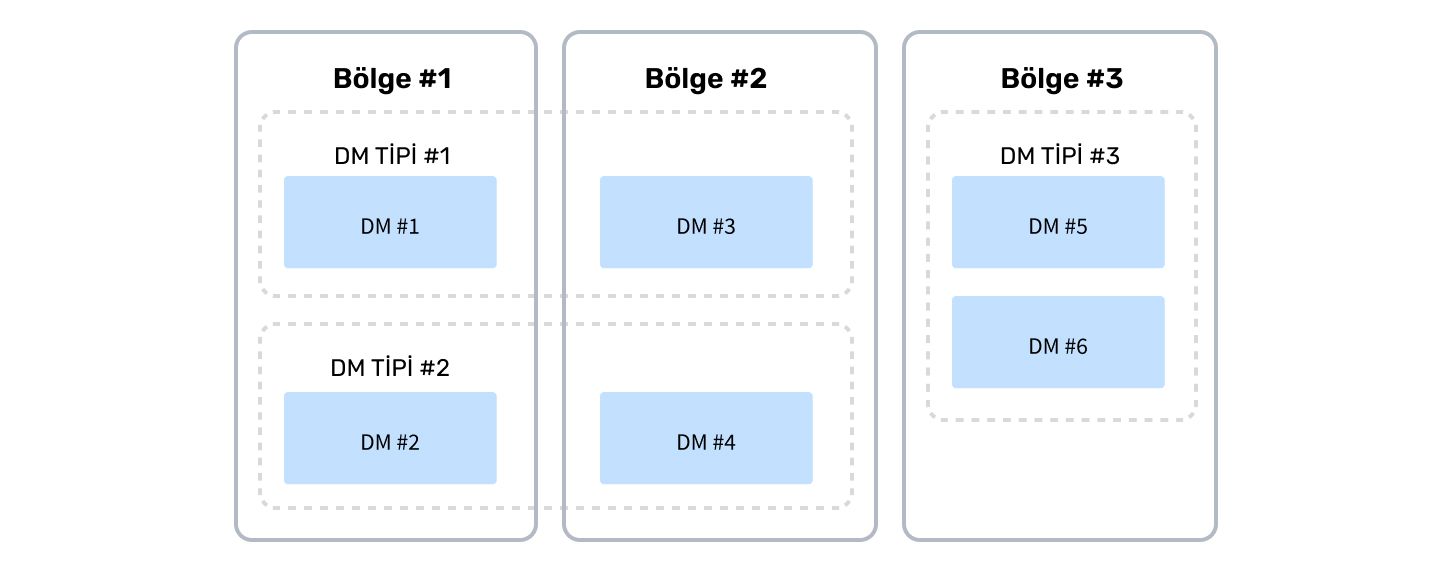

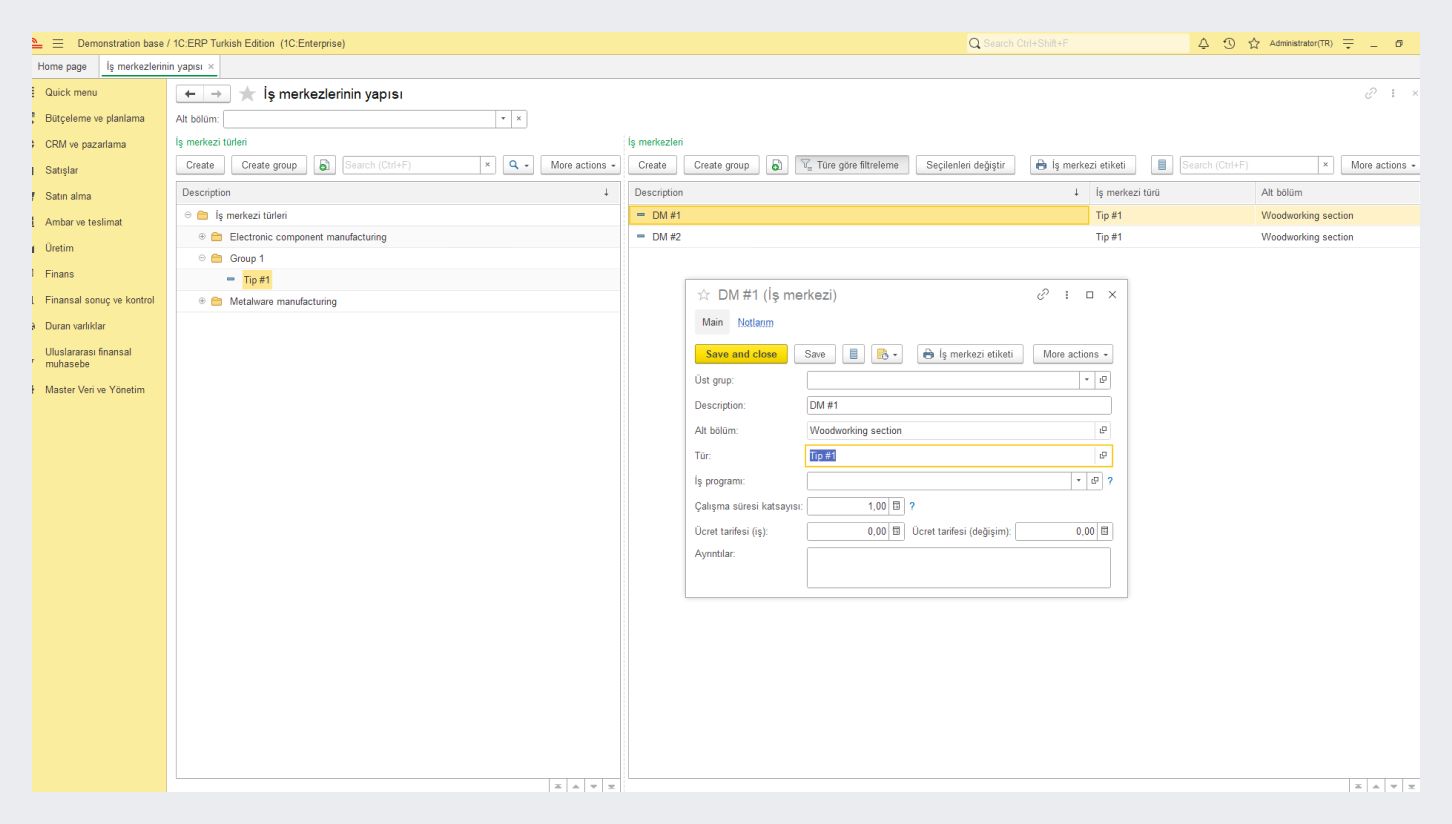

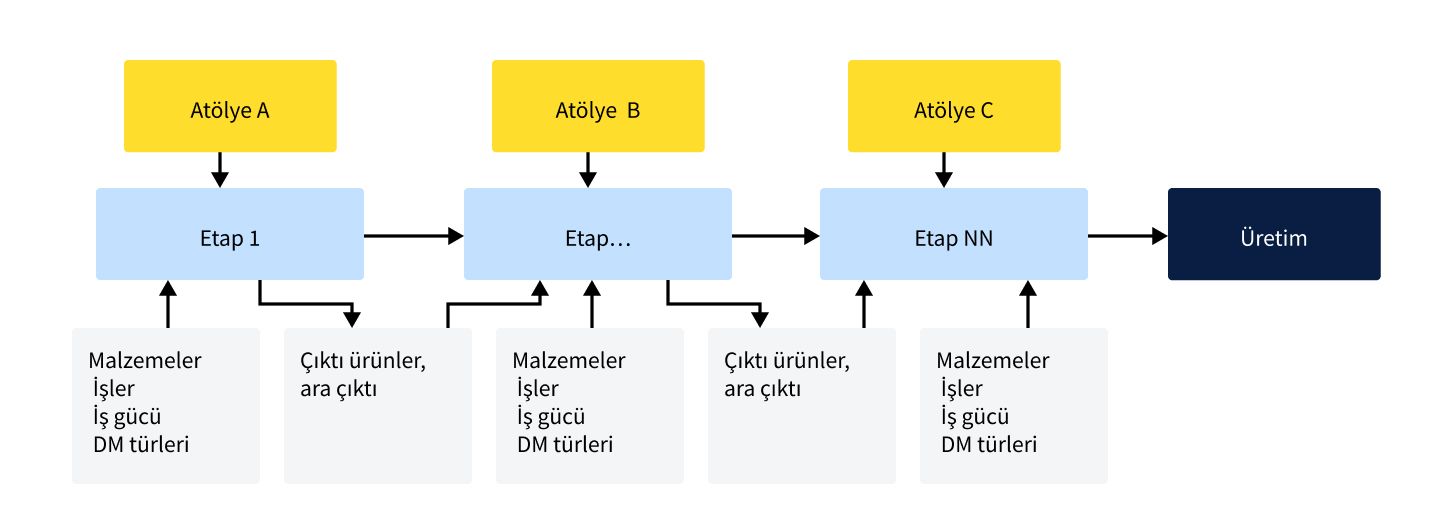

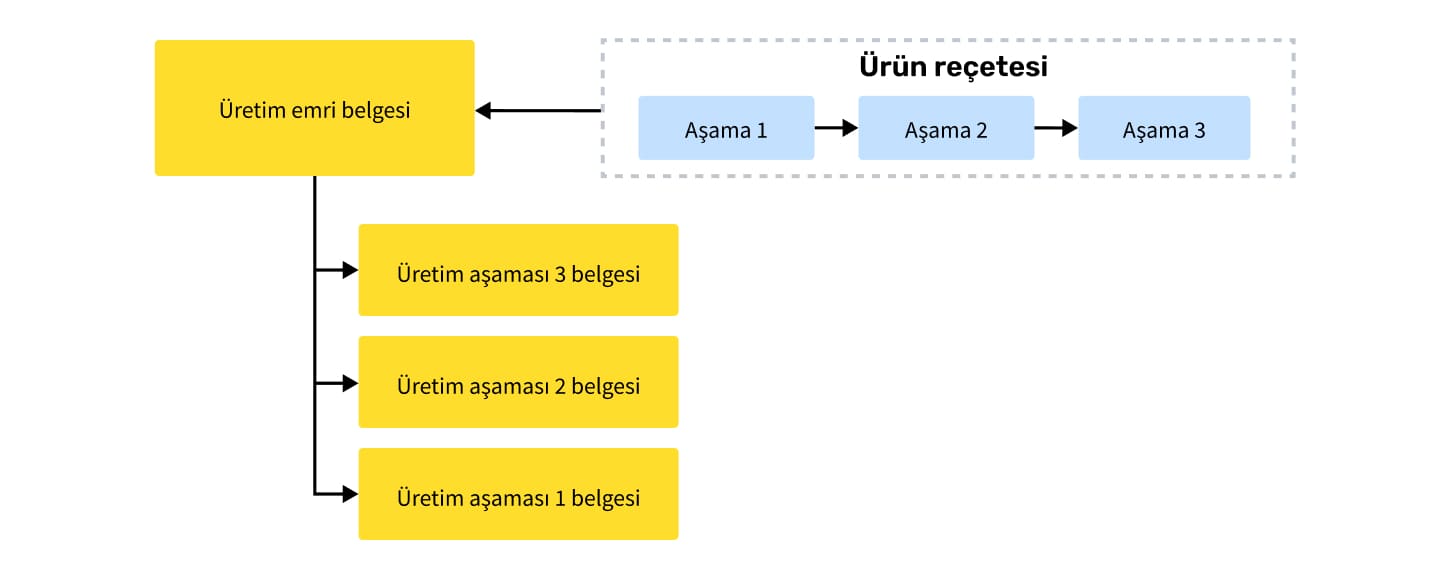

Sistem, hem üretim süreçlerinin basit bir şekilde muhasebeleştirilmesine hem de çeşitli düzeylerde üretim planlaması ve yönetimine olanak tanır. 1C:ERP'de üretim planlaması kabaca üç seviyeye ayrılabilir: işletme düzeyi, üretim bölümleri arası düzey ve üretim bölümü düzeyi.

1C:ERP'de İşletme seviyesi planlama koordineli bir dizi planın oluşturulmasını içerir: üretim planları, tedarik planları ve satış planları. Bu planlama seviyesinin asıl amacı, çeşitli departmanlarının faaliyetlerini senkronize etmektir.

1C:ERP'de iyi dengelenmiş planlar geliştirmek amacıyla "Bütçeleme ve Planlama" alt sistemi kullanılabilir. "Üretim" alt sistemi, üretim bölümleri arası ve üretim bölümü düzeylerindeki faaliyetleri yönetmek için kullanılır.

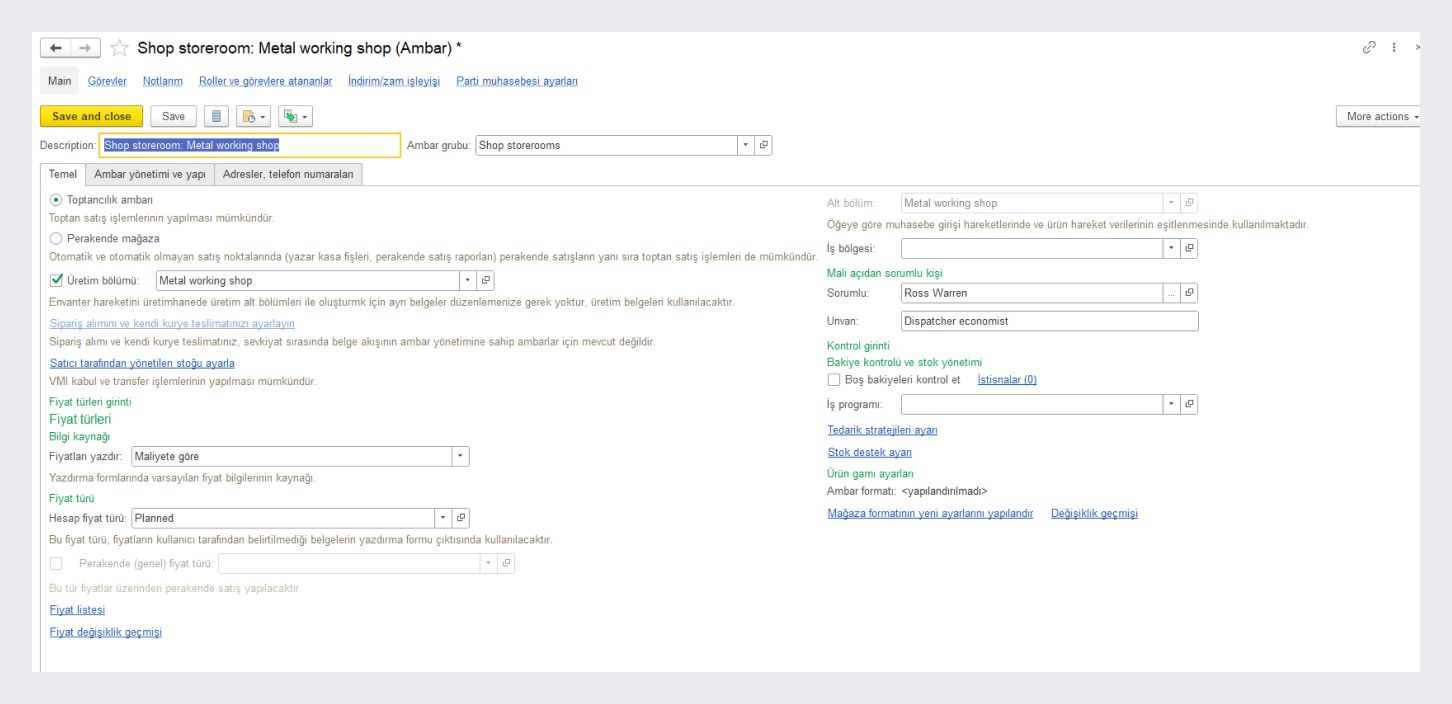

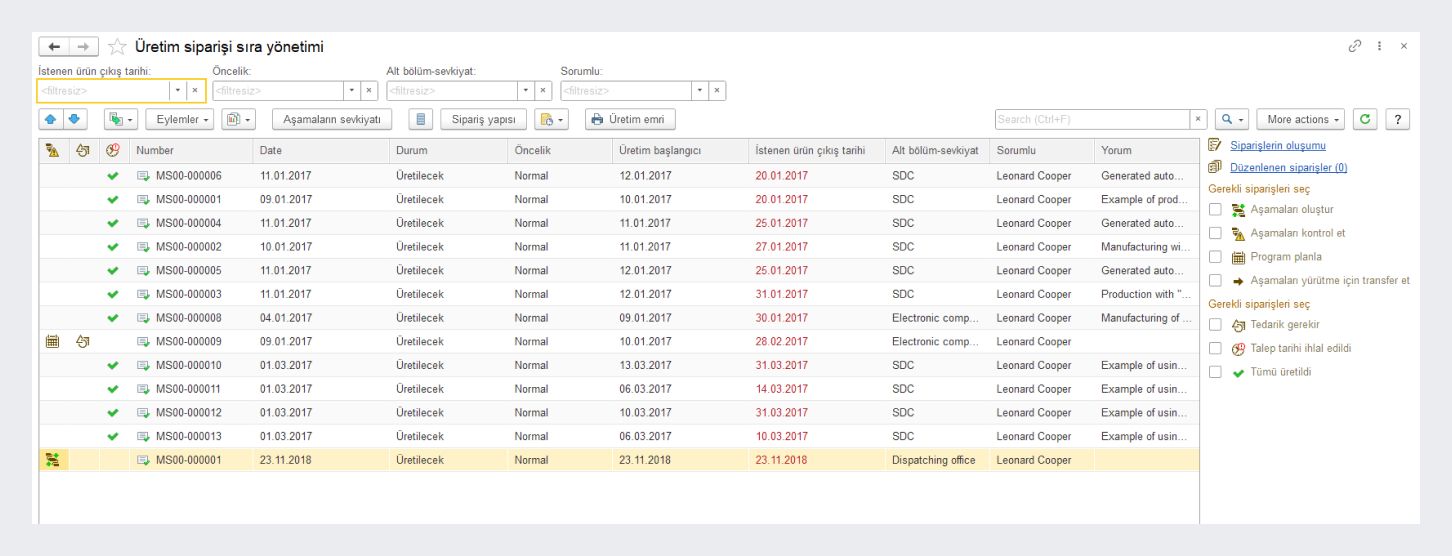

Operasyon yönetim sistemi, üretim süreçlerinin planlanmasını ve kontrolünü kolaylaştırır. Üretime alınan ürünlerin sırasını belirlemeyi, gerekli malzeme ve üretim rezervlerini oluşturmayı ve çalışma alanına sürekli malzeme ve yarı mamul tedarikini sağlamayı kolaylaştırır. Bu görevler, üretim türünün yanı sıra üretim süreçlerinin organizasyonel ve teknolojik özelliklerine bağlı olarak ele alınır.

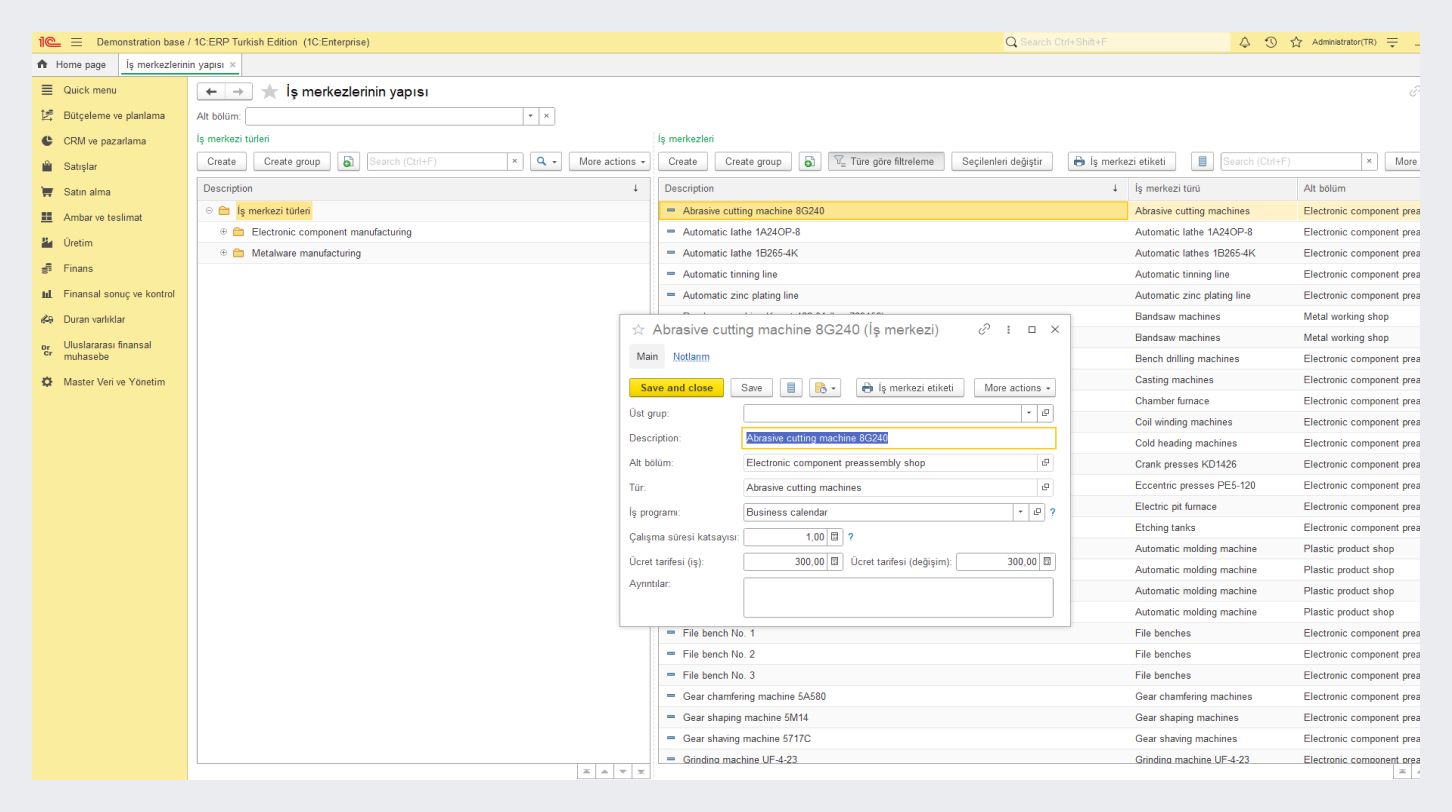

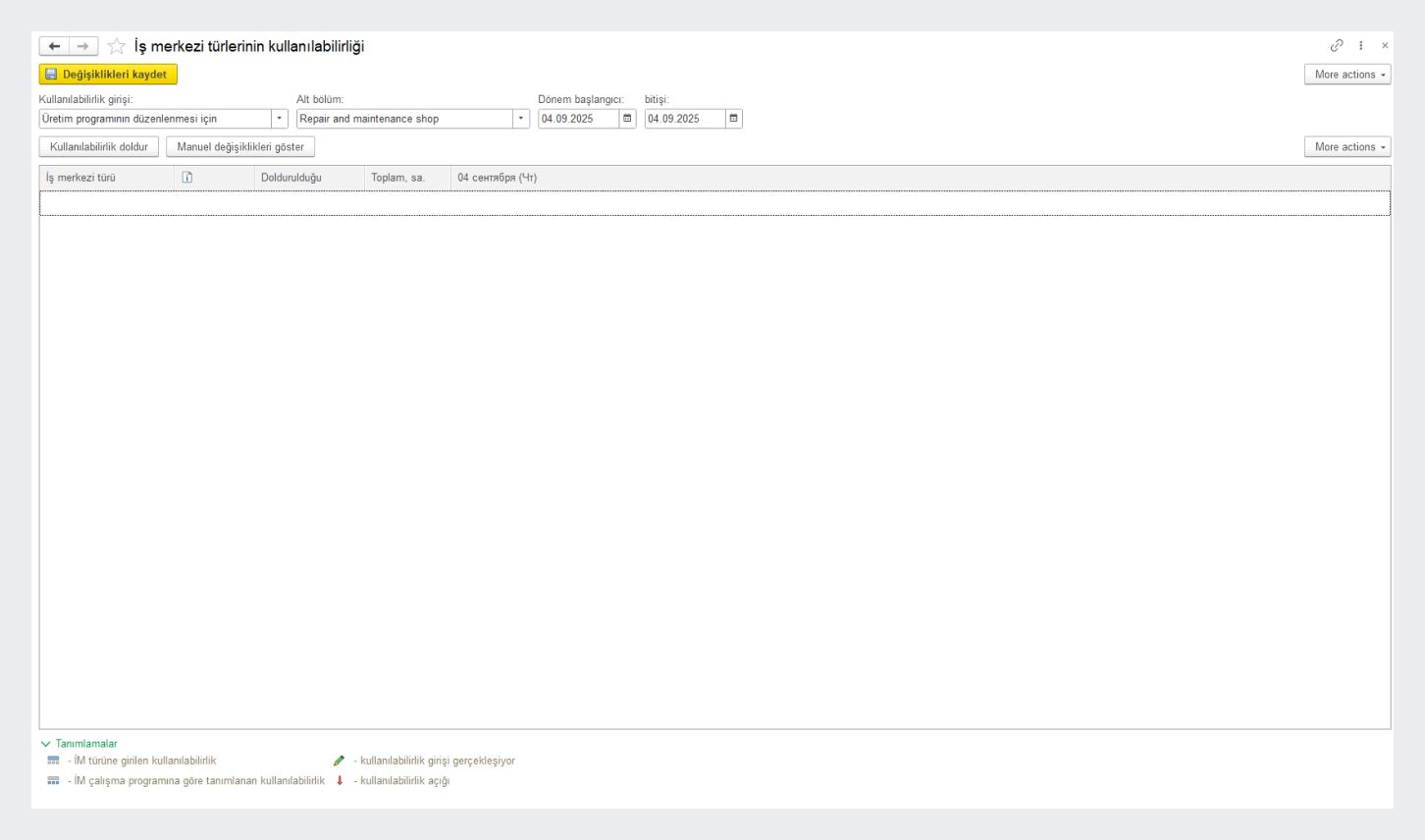

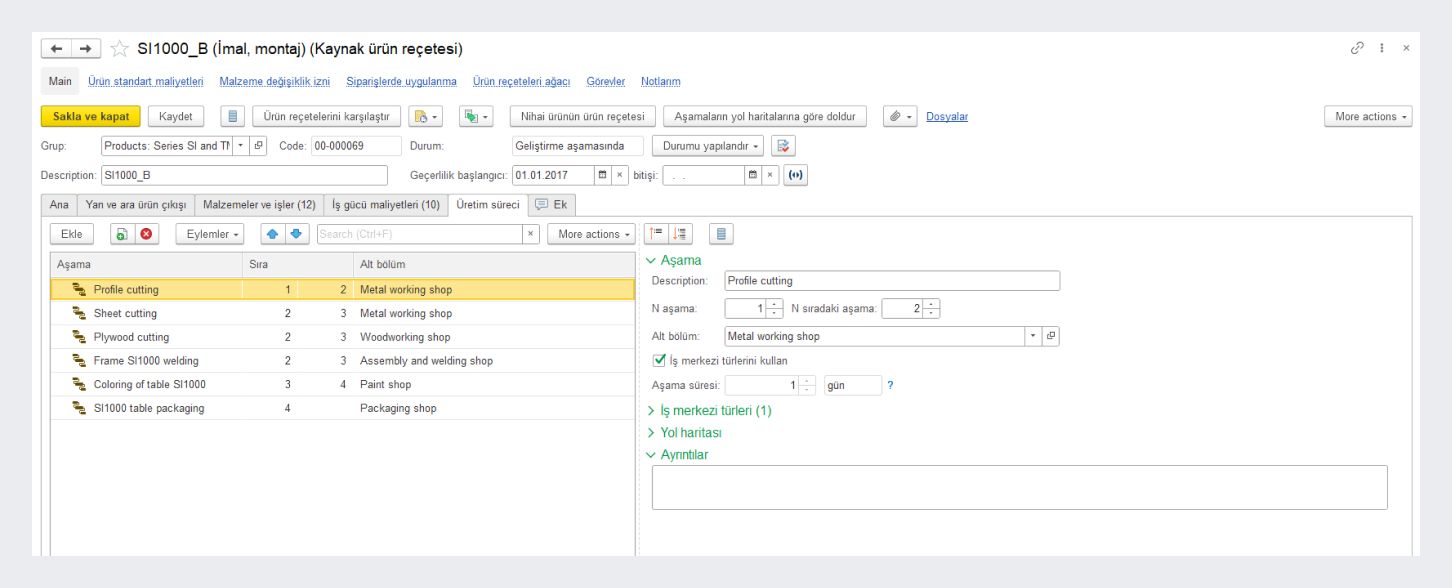

"Üretim" Alt Sistemi için Master Veriler

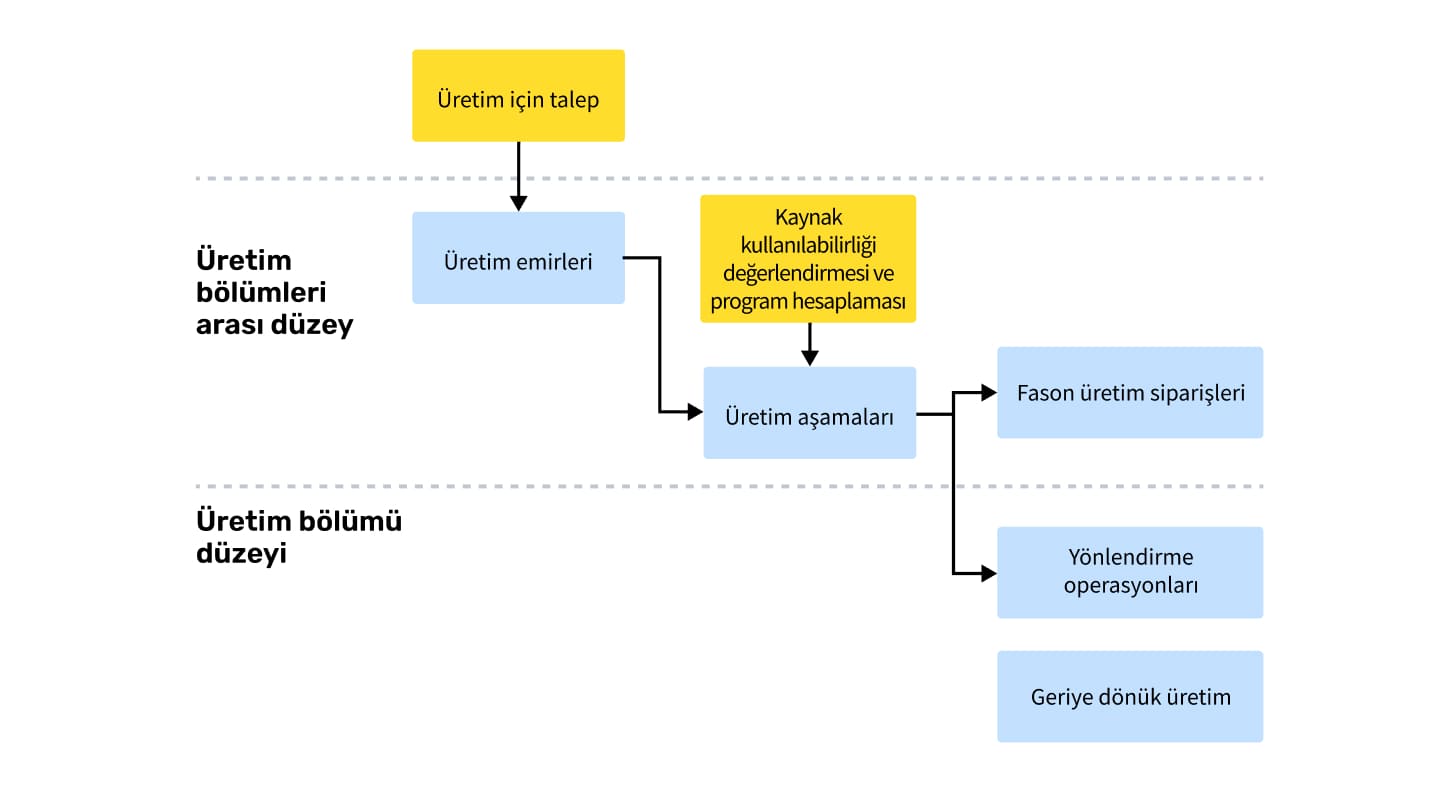

Üretim için talep yaratılması

Üretim Planlaması

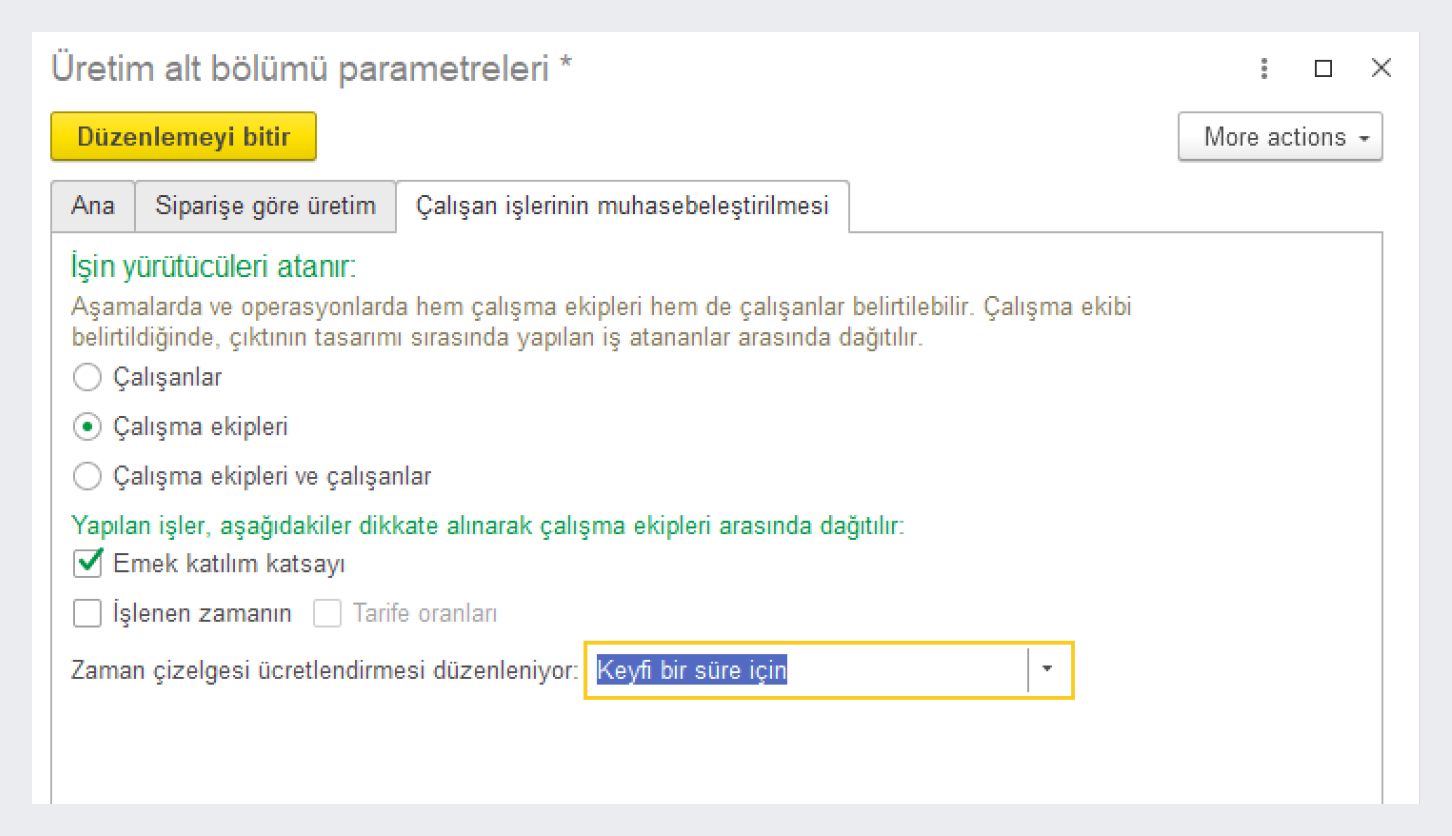

Üretim Bölümü Yönetimi

1C:ERP isimli ürünümüzle mi ilgileniyorsunuz?

Bize WhatsApp'tan yazın

Satış ve Pazarlama Asistanı

WhatsApp1C:ERP`nin değerini görmek için ücretsiz ve kişiselleştirilmiş bir ürün demosu talep edin.